Kable sterownicze dla zapewnienia prawidłowego przesyłu sygnałów muszą spełniać szereg dodatkowych parametrów, w porównaniu do standardowych przewodów instalacji zasilających. Światłowody są nieodzownym elementem nowoczesnych systemów przesyłu danych o bardzo dużej przepustowości.

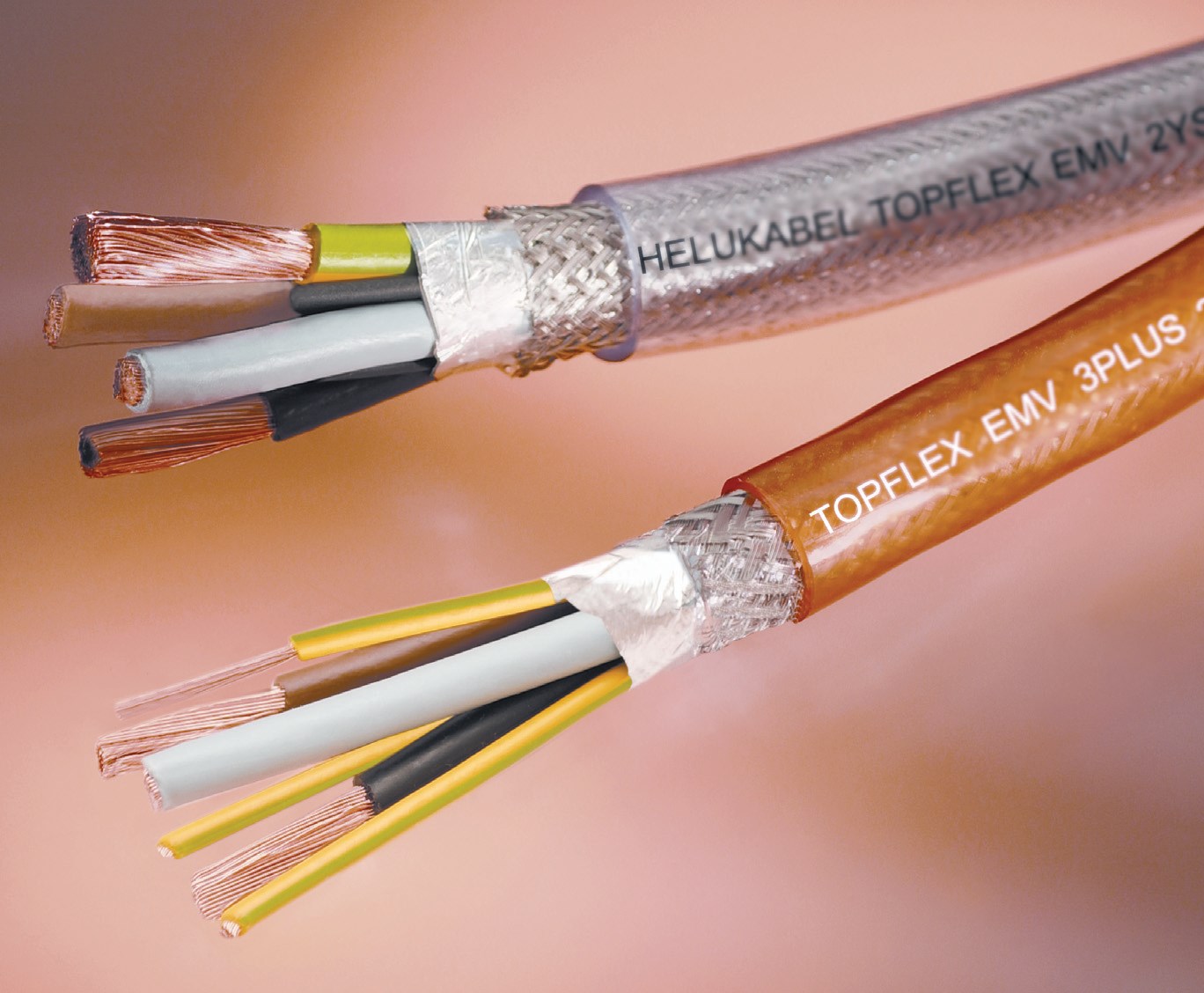

Fot. 1. Przewód Topflex. Fot.: HELUKABEL

Fot. 1. Przewód Topflex. Fot.: HELUKABELPrzewody sterownicze

Za podstawę w zakresie przewodów stosowanych w systemach automatyki można uznać elastyczne przewody sterownicze. Znajdują one zastosowanie w obwodach sygnalizacji, kontroli, w technice pomiarowej oraz w transmisji danych przy użyciu sygnałów analogowych i cyfrowych w elektronice i automatyce przemysłowej. Przewody tego typu są montowane w instalacjach stałych i ruchomych. Celem uzyskania odpowiedniej tłumienności asymetrii w budowie ośrodka przewiduje się żyły skręcone równolegle. Jednak jeżeli przewód będzie pracował w środowisku narażonym na wysoki poziom zakłóceń elektromagnetycznych należy zastosować przewód ekranowany. Dla zwiększenia poziomu odporności na zakłócenia uwzględnia się warstwę aluminium pod ekranem oraz żyłę uziemiająca, której przekrój wynosi 0,5 mm2 (w przypadku kabli z żyłami roboczymi o przekroju ≤ 0,75 mm2). Z kolei jeżeli zastosowano kable z żyłami o przekroju ≥1 mm2 przekrój żyły uziemiającej wynosi 0,75 mm2. Kable elastyczne dostępne są również w wersji z podwójnym ekranem. Zwiększony poziom odporności na uszkodzenia mechaniczne przy zachowaniu elastyczności kabla zapewnia oplot ze stalowych drutów ocynkowanych. Dzięki specjalnej powłoce wypełniającej zyskuje się poprawę właściwości mechanicznych przewodu. Na etapie wyboru odpowiedniego przewodu należy pamiętać o odpowiednim oznaczeniu żył. Zastosować można bowiem żyły jednokolorowe, kolorowe oraz numerowane.

W razie potrzeby wybiera się przewody bezhalogenowe – samogasnące i nierozprzestrzeniające płomienia z indeksem tlenowym > 29 (wg PN-EN 60332-1 w oparciu o badania przeprowadzone na pojedynczym kablu oraz PN-EN 60332-2-24, IEC 60332-3).

Fot. 2. Przewód JZ-600. Fot.: HELUKABEL

Fot. 2. Przewód JZ-600. Fot.: HELUKABELKable do falowników

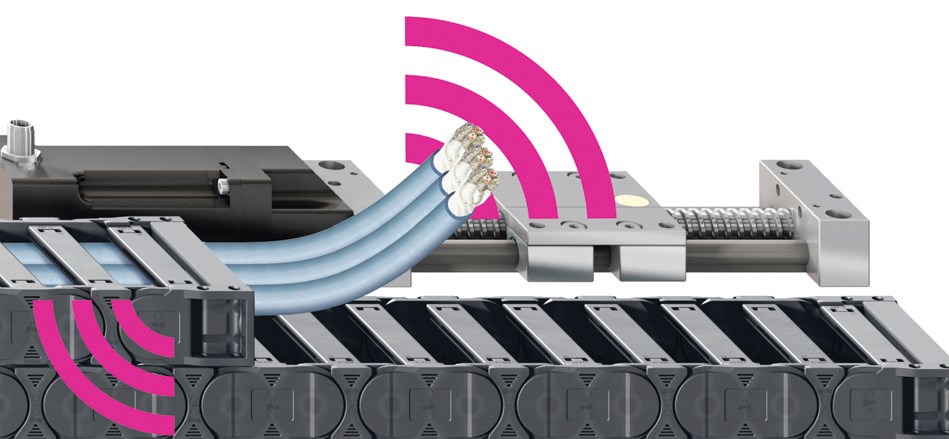

Fot. 3. Przewód sygnałowy w prowadniku. Fot.: IGUS

Fot. 3. Przewód sygnałowy w prowadniku. Fot.: IGUSO wyborze odpowiedniego kabla przeznaczonego do połączenia falownika z silnikiem w dużej mierze decyduje modulacja szerokości impulsu (PWM). Wynika to stąd, że dochodzi do występowania w widmie harmonicznych napięcia, które zasila silnik – poza pierwszą harmoniczną o regulowanej częstotliwości – także pasm wyższych harmonicznych stanowiących wielokrotność podstawowej częstotliwości modulacji. Zatem na etapie wyboru przewodu do falownika należy rozpatrzyć zarówno jakość, jak i budowę żył przewodzących kabla, wpływ rodzaju kabla na wypadkowe obciążenie falownika oraz kompatybilność elektromagnetyczną (EMC) kabla. Istotną rolę odgrywa również odpowiednia odporność izolacji na oddziaływanie impulsów o stromych zboczach.

Mówiąc o parametrach izolacji należy mieć na uwadze zarówno odporność napięciową na przebicie, jak i odporność na stromość narastania napięcia. Należy podkreślić, że warunki napięciowe, które działają na izolację kabla są zdecydowanie inne w porównaniu z typowymi obwodami o charakterze sinusoidalnym. Przyczyna takiego zjawiska to efekt zasilania silnika napięciowym przebiegiem prostokątnym z amplitudą impulsów, która wynika z wartości napięcia w obwodzie pośrednim przekształtnika. Kluczową rolę odgrywa przy tym stromość zboczy, będąca efektem czasu przełączania kluczy tranzystorowych falownika. Tym sposobem wartość izolacji kabla wymaga podwyższonej wartości.

Przewody do systemów komunikacyjnych

Fot. 4. Prosta obróbka przewodu. Fot.: IGUS

Fot. 4. Prosta obróbka przewodu. Fot.: IGUSNa etapie wyboru kabla warto rozważyć zastosowanie przewodów, które są dedykowane określonym standardom komunikacyjnym. Tym sposobem zyska się pewność pełnego wykorzystania możliwości systemu wymiany danych. Tak też kable znajdujące zastosowanie w interfejsie Profi bus to przewody symetryczne z żyłami miedzianymi jednodrutowymi z cienką zewnętrzną warstwą polietylenu litego. Ważną rolę odgrywa wspólny ekran na ośrodku kabla wykonywany z taśmy poliestrowej pokrytej aluminium. Z kolei drugi ekran stanowi oplot z pasemek miedzianych. Dzięki konstrukcji parowej zyskuje się dobre właściwości w zakresie symetrii względem ziemi. Żyły mają budowę jednodrutową o przekroju 1x2x0,64 mm2, a materiał służący do wykonania izolacji to polietylen spieniony z cienką zewnętrzną warstwą polietylenu litego. Za ośrodek przyjmuje się dwie żyły skręcone dwoma wypełniaczami.

Światłowody

Światłowody znajdują zastosowanie w sieciach przesyłu danych o dużym rozproszeniu przy znacznych odległościach, które bardzo często stanowią ograniczenia dla połączeń z użyciem kabli z żyłami metalowymi. Istotną ich cechą jest również odporność na działanie zakłóceń elektromagnetycznych. Przesył danych może wykorzystywać jednocześnie różne protokoły transmisji danych przy najwyższym poziomie bezpieczeństwa przesyłanych informacji. Światłowody nie wytwarzają pola magnetycznego. Producenci podają, że średnia trwałość przewodów światłowodowych wynosi nie mniej niż 25 lat. Ważny jest przy tym niski poziom tłumienności i możliwość pracy przy dużych prędkościach.

Rodzaje i budowa światłowodów

Fot. 5. Budowa światłowodu. Fot.: INTERPROJEKT

Fot. 5. Budowa światłowodu. Fot.: INTERPROJEKTW instalacjach przesyłu danych wykorzystuje się kilka rodzajów kabli światłowodowych. Kable stosowane we wnętrzach budynków mają cieńszą warstwę ochronną przy zmniejszonej wytrzymałości na działanie czynników mechanicznych. Z kolei na zewnątrz pomieszczeń układa się kable o podwyższonej wytrzymałości. Włókna są w ich przypadku umieszczone luźno w tubach wypełnionych żelem. Wybrać można pomiędzy kablami z jednym włóknem lub kilkoma włóknami w oplocie. Kluczową rolę pełni polietylenowa koszulka zewnętrzna. Dzięki światłowodom jednomodowym można przesyłać dane na odległość do 100 km, bez konieczności stosowania wzmacniacza.

W wielu instalacjach i sieciach stosuje się kable wielomodowe wykorzystujące równocześnie fale o różnej długości. Jednak należy mieć na uwadze ograniczenia takich rozwiązań (pod względem odległości oraz szybkości przesyłanych danych).

O tym, o jakiej strukturze kabel światłowodowy trzeba wybrać, decyduje nie tylko miejsce instalacji, ale również zagrożenia występujące w miejscu aplikacji. W razie potrzeby wykorzystuje się kable przeznaczone do pracy w miejscach narażonych na działanie substancji chemicznych. Ważne jest zastosowanie w budowie kabla specjalnych falowanych taśm stalowych oraz powłoki zewnętrznej wykonanej z materiału LSOH lub PE.

We wnętrzu kabla znajdują się włókna światłowodowe. To właśnie przez nie przebiega sygnał w postaci światła z różnymi długościami fal. Materiałem na włókna zazwyczaj jest szkło. Włókna światłowodowe są otoczone specjalną warstwą. Delikatne włókno ma więc zapewnioną ochronę nie tylko przed złamaniem, ale i przed innymi uszkodzeniami mechanicznymi. Warstwa ta umożliwia wyginanie światłowodu (przy zachowaniu dopuszczalnego promienia zginania).

Kolejna warstwa to element ochronny z żelem w środku, w którym umieszczone są przewody. Żel tego typu stanowi istotny element kabli układanych w podziemnych kanałach telekomunikacyjnych. Równie ważna jest warstwa wykonana z metalu/ołowiu chroniąca kabel przed uszkodzeniami. Kabel dodatkowo ma wzmocnienie w postaci warstwy kevlarowych nitek.

Zewnętrzna warstwa kabla światłowodowego to specjalna powłoka (zazwyczaj wykonana z tworzywa PCW), której zadaniem jest ochrona przed czynnikami zewnętrznymi..

Dużym uznaniem cieszą się światłowody z włóknami wykonanymi z tworzywa sztucznego zazwyczaj w postaci włókien polimerowych. Takie rozwiązania bardzo często stosuje się w przaypadkach, gdy odległości między urządzeniami sieci nie są duże.

Warto zwrócić uwagę na kable typu simplex. Jako materiał na włókna o średnicy 1 mm wykorzystuje się polimetakrylan metylu (PMMA), włókna pokrywa się otuliną z polietylenu. Przy obróbce kabli nie trzeba używać skomplikowanych narzędzi. Kable typu simplex bardzo często wykorzystuje się przy wykonywaniu połączeń w miejscach, gdzie nie występują duże obciążenia mechaniczne zwłaszcza w kanałach kablowych, rurach i szafach rozdzielczych.

Narzędzia do obróbki światłowodów

Fot. 6. Cyfrowy konwerter sygnału elektrycznego zgodnego ze standardem RS-232 na sygnał optyczny. Fot.: CEL-MAR

Fot. 6. Cyfrowy konwerter sygnału elektrycznego zgodnego ze standardem RS-232 na sygnał optyczny. Fot.: CEL-MAR  Fot. 7. Refl ektometr optyczny. Fot.: TOMTRONIX

Fot. 7. Refl ektometr optyczny. Fot.: TOMTRONIXPrzy obróbce światłowodów powinno się zadbać o specjalne narzędzia. Podstawą w tym zakresie są przyrządy wyposażone w obrotowe ostrze do ściągania płaszcza. Regulacja głębokości cięcia zapewnia ochronę przed uszkodzeniami wewnętrznych warstw kabla. Wykonywane cięcie może być wzdłużne lub poprzeczne. Warto również zadbać o obcinaki oraz specjalne nożyce o ogólnym zastosowaniu. Trwałość i wytrzymałość narzędzi jest efektem zastosowania na ostrza stali nierdzewnej. Dodatkowo są one chromowane i niklowane, a bezpieczne użytkowanie gwarantuje uchwyt antypoślizgowy.

Podczas prac z kablami światłowodowymi sprawdzą się również płytki przecinające włókna światłowodowe, usuwające włókna podczas obróbki końcowej złącz. Płytki tego typu wykonuje się z ceramiki. Ostateczną jakość złącza zapewnia polerowanie ręczne przy użyciu gumowych podkładek do polerowania.

Interesujące rozwiązanie stanowią obrabiarki do włókien światłowodowych, pozwalające odpowiednio przygotować światłowód do procesu obróbki. Należy pamiętać, że włókna muszą być bardzo precyzyjnie przycięte dla zapewnienia spawu o odpowiedniej jakości. Z kolei piecyki pozwalające na utwardzanie żywicy wykorzystuje się do wykonywania złącz światłowodowych. Urządzenia tego typu mają regulowaną temperaturę, a pomiar odbywa się we wnętrzu bloku grzewczego.

Podsumowanie

W przypadku zastosowania przewodu o nieodpowiednich parametrach nie uzyska się właściwości konkretnego standardu wymiany danych. Na przykład nie będzie osiągnięta założona prędkość transmisji, będą generowane błędy w przesyle danych, czy też konieczne będzie skrócenie magistrali komunikacyjnej. Tak więc w pierwszej kolejności należy sprawdzić, jakich kabli wymagają określone standardy komunikacyjne. Bardzo często zdarza się, że podczas usuwania usterki w systemie automatyki wymagającej wymiany kabla serwisanci zastosują produkt będący po prostu pod ręką, bez uwzględnienia wszystkich wymaganych parametrów i właściwości. Jednak w przypadku systemów automatyki, a co za tym idzie, wymiany danych liczy się szereg dodatkowych parametrów, takich jak chociażby tłumienność, pojemność, indukcyjność, impedancja, czy też budowa żył i oplotu. Wybierając przewód należy, oprócz konieczności spełniania przez niego wymagań przypisanych określonemu standardowi, uwzględnić odpowiednią liczbę żył, ich przekrój, sposób oznaczania oraz budowę. Nie mniej ważny pozostaje wybór powłoki, która w dużej mierze wynika z warunków, w jakich będzie pracował kabel.

Jan Kasprzak

Kierownik działu kontroli jakości w firmie Elpa

EKSPERT Fachowego Elektryka

Kable sterownicze i sygnalizacyjne – kryteria wyboru

Ostatnie 10–20 lat przyniosło kolosalny postęp w automatyce i elektronice, który wymusił opracowanie nowych konstrukcji i zmiany w już istniejących konstrukcjach kabli sterowniczych i sygnalizacyjnych. Obecnie stosowane nowoczesne urządzenia kontrolno-pomiarowe, komputerowe sterowanie urządzeniami np. linie produkcyjne, oraz automatyka obiektów inżynieryjnych – zwanych inteligentnymi budynkami stawia kablom sterowniczym wysokie wymagania i różnorodność w zależności od zastosowania. Kable sterownicze można klasyfikować według różnych kryteriów. Według naszej opinii głównym kryterium podziału kabli sterowniczych jest wysokość napięcia znamionowego, na jakie zostały zaprojektowane. Dodatkowo kable sterownicze można sklasyfikować ze względu na budowę żył, budowę ekranu (rodzaj ekranu, ilość ekranów) konstrukcję ośrodka kabla, rodzaju tworzywa użytego na izolację i/lub powłokę zewnętrzna oraz zastosowanie.

Dokonując doboru kabli sterowniczych należy zwrócić uwagę na takie wielkości i właściwości jak:

- Napięcie znamionowe instalacji, w której będzie zastosowany kabel;

- Obciążalność prądowa żył;

- Temperatura pracy żył;

- Rodzaj materiału użytego na izolację – PVC, XLPE, PE, H, EPR;

- Wymagany sposób wykonania instalacji kabla – praca kabla przy urządzeniach ruchomych lub do połączeń na stałe;

- Wpływ środowiska pracy na kabel (działanie czynników zewnętrznych, np. działanie podwyższonej temperatury, substancji ropopochodnych, promieniowania UV, działanie ognia;

- Rodzaj ekranu – ekran wspólny na ośrodku (wykonywany w postaci oplotu z drutów miedzianych (ekwo), lub w postaci folii poliestrowej pokrytej warstwą aluminium (ekwf), – ekran indywidualny wykonany na żyłach lub parach w przypadku kabli o budowie ośrodka skręconego z par w postaci oplotu z drutów miedzianych lub w postaci folii poliestrowej pokrytej warstwą aluminium;

- Rodzaj materiału użytego na powłokę – PVC, PE, H,TPU;

- Pojemność pomiędzy żyłami kabla;

- Indukcyjność.